¿Alguna vez te has preguntado cómo se fabrican los aviones, los automóviles, los oleoductos y gasoductos o los dispositivos médicos? No sólo son importantes los materiales con los que están hechos, sino también el procesamiento de alta velocidad que les da forma. Mejorar esos procesos puede mejorar las industrias que los utilizan y los productos que producen.

Las industrias aeroespacial, automotriz, de dispositivos médicos y de petróleo y gas requieren materiales que sean resistentes a la corrosión y tengan baja conductividad térmica, lo que significa que no transfieren calor fácilmente. Por lo tanto, materiales como el acero inoxidable austenítico, las aleaciones de titanio y las superaleaciones de inconel son de importancia crítica para estas industrias.

Pero las mismas propiedades que hacen que estos materiales sean tan útiles también los hacen difíciles de mecanizar a altas velocidades, lo que provoca un rápido desgaste de la herramienta y acorta la vida útil de la herramienta de corte. El mecanizado se refiere a un proceso de fabricación en el que se elimina selectivamente material de una pieza de trabajo (normalmente un material en forma de barra, lámina o bloque) utilizando una herramienta de corte para lograr la forma, las dimensiones y el acabado superficial deseados.

Las industrias aeroespacial, automotriz, de dispositivos médicos y de petróleo y gas requieren materiales que sean resistentes a la corrosión y tengan baja conductividad térmica. PRENSA CANADIENSE/Nathan Denette

Una innovación en el recubrimiento de herramientas podría resolver estos desafíos del mecanizado. El desarrollo de lo que se conoce como recubrimiento AlTiN PVD de dos capas mejora el rendimiento de la herramienta de corte, mejora la resistencia al desgaste y extiende la vida útil de la herramienta durante el mecanizado ultrarrápido de materiales difíciles de mecanizar.

Este avance no sólo beneficiará a los fabricantes. El desarrollo de recubrimientos avanzados para herramientas de corte puede mejorar significativamente el rendimiento de la herramienta en condiciones extremas de mecanizado y mejorar la calidad de la superficie de la pieza terminada. Profundicemos en lo que hace que este descubrimiento sea tan importante.

Por qué es importante

Tradicionalmente, las herramientas están recubiertas con AlTiN, un revestimiento cerámico duro compuesto de aluminio (Al), titanio (Ti) y nitrógeno (N), para mejorar la resistencia al desgaste durante el mecanizado. El recubrimiento se aplica como una película extremadamente delgada (normalmente de tres a cinco micrómetros) mediante un proceso llamado deposición física de vapor (PVD), en el que el material de recubrimiento se vaporiza en una cámara de vacío y se condensa en la superficie de la herramienta.

Una sola capa de AlTiN puede mejorar la resistencia a la oxidación y hacer que las herramientas sean más duraderas, pero estos recubrimientos a menudo tienen dificultades para equilibrar las propiedades de dureza, tenacidad y fricción necesarias para entornos de mecanizado exigentes.

El recubrimiento de dos capas utilizado en este estudio supera estas limitaciones al optimizar las propiedades mecánicas de cada capa. Este enfoque permite que el recubrimiento resista cargas térmicas y mecánicas extremas durante el mecanizado de acero inoxidable.

¿Cómo funciona el doble recubrimiento?

Se diseñó un nuevo sistema de recubrimiento: un recubrimiento de dos capas compuesto por dos capas de AlTiN con diferentes proporciones de aluminio y titanio. El revestimiento de dos capas AlTiN destaca por su combinación única de propiedades.

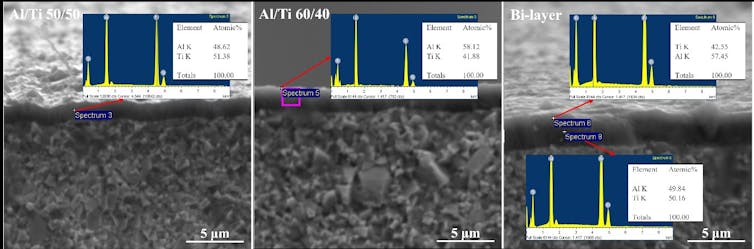

Microestructura y composición química de recubrimientos. (K. He et al, Tecnología de superficies y revestimientos, 2021)

La capa superior, con una mayor proporción de aluminio a titanio, reduce la fricción y mejora la resistencia a la oxidación. La capa inferior, con una proporción igual de aluminio y titanio, aumenta la dureza y proporciona una mejor adhesión al sustrato de carburo de tungsteno utilizado en las herramientas de corte. Esta combinación permite que la herramienta resista temperaturas y tensiones mecánicas más altas, lo que da como resultado una vida útil más larga y un mecanizado más eficiente.

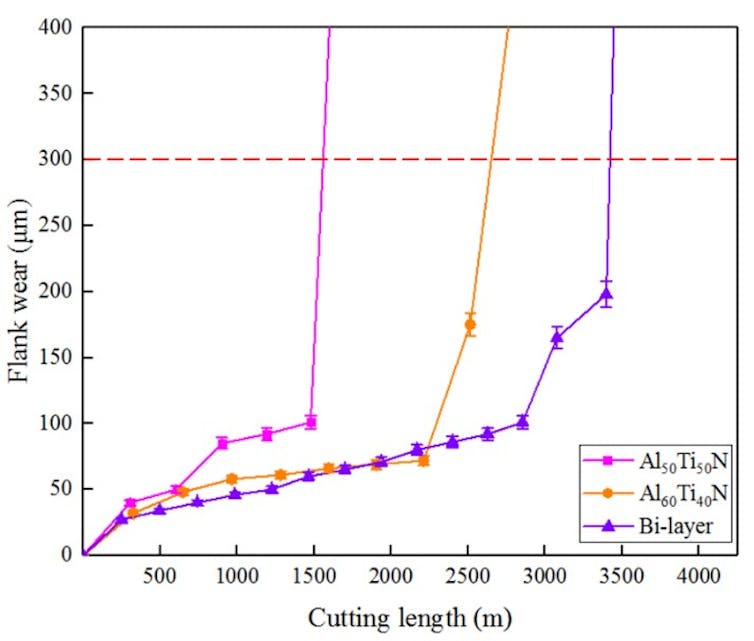

Este recubrimiento de dos capas se probó frente a recubrimientos de una sola capa en herramientas de corte de carburo de tungsteno bajo torneado a ultra alta velocidad de acero inoxidable austenítico 304 (SS304), un material de alto rendimiento comúnmente utilizado en las industrias automotriz y aeroespacial. El recubrimiento de dos capas mostró resultados sobresalientes, extendiendo la vida útil de la herramienta en un 33 por ciento.

Vida útil de la herramienta de corte. (K. He et al., Tecnología de superficies y revestimientos, 2021)

La mejora de la resistencia al desgaste se debe a la combinación de dos capas. Redujo un tipo de desgaste causado por altas temperaturas, conocido como desgaste en cráter, así como un tipo de desgaste causado por tensión mecánica, conocido como desgaste de flanco. Este equilibrio de propiedades resultó en una vida útil más larga de la herramienta durante el mecanizado de alta velocidad.

Mejores condiciones de corte entre herramienta y pieza de trabajo

Una de las características más destacadas del recubrimiento de dos capas fue su mejora en la fricción, el desgaste y la lubricidad, tres propiedades clave estudiadas en la ciencia de la tribología. Durante el mecanizado, estos efectos eran evidentes en la forma en que se formaban las virutas. La formación de viruta, el proceso mediante el cual una herramienta de corte elimina pequeños trozos de material de toda la pieza de trabajo, sirve como un indicador importante de la fricción y las condiciones de corte en la interfaz herramienta-trabajo.

En este estudio, la herramienta de dos capas produjo virutas con una superficie más lisa y una forma más regular en comparación con las virutas producidas con herramientas de una sola capa.

Chips producidos con diferentes recubrimientos. (K. He et al., Tecnología de superficies y revestimientos, 2021)

Las virutas más suaves indican mejores condiciones de fricción, lo que significa que la herramienta de corte tuvo menos resistencia al mecanizar el acero inoxidable. Esta reducción de la fricción no solo prolongó la vida útil de la herramienta, sino que también contribuyó a un proceso de corte más eficiente, ya que se requirió menos energía para realizar el mecanizado.

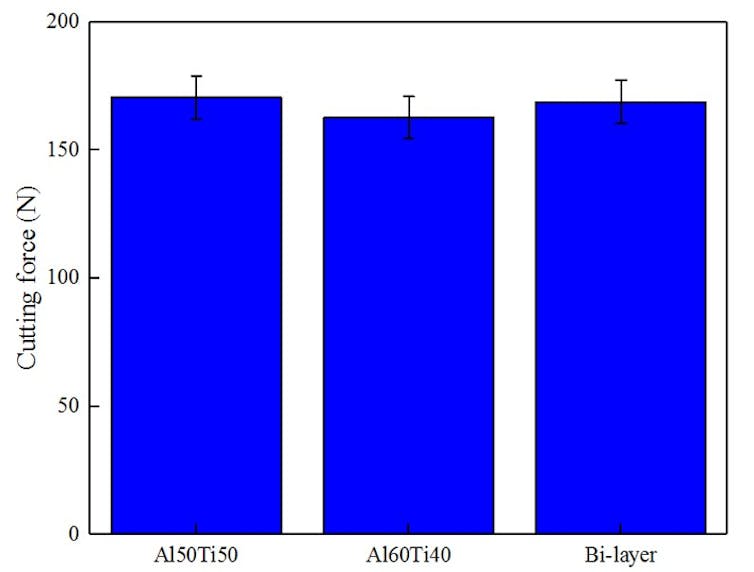

La capacidad del revestimiento de dos capas para reducir la fricción quedó evidente en las menores fuerzas de corte registradas durante las pruebas. La herramienta de dos capas mostró consistentemente menos fuerza, lo que indica que requirió menos energía para cortar el material. Esta eficiencia podría generar ahorros de energía en entornos industriales donde a menudo se utiliza el procesamiento de alta velocidad, haciendo que el proceso sea más rentable y sostenible.

Fuerza de corte del proceso de torneado inicial. (K. He et al., Surface and Coatings Technology, 2021) Evidencia de resistencia superior al desgaste

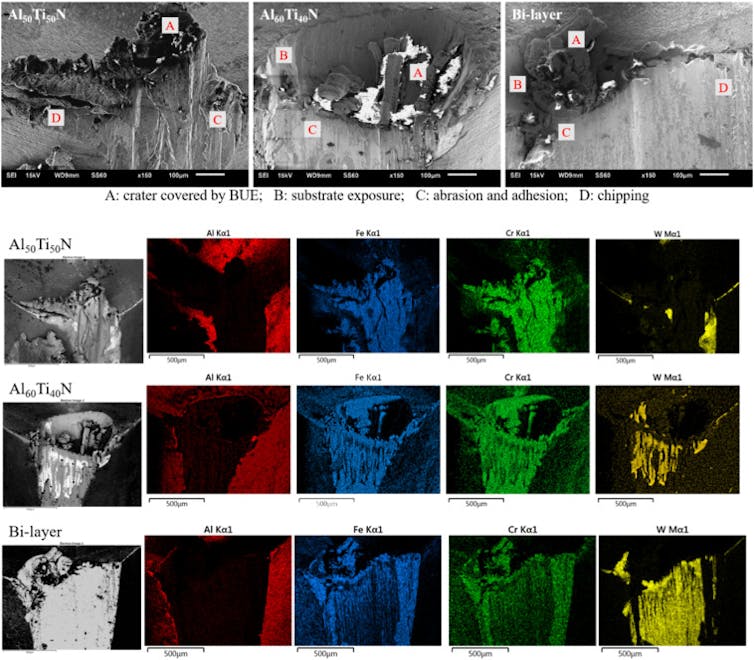

El estudio utilizó varias técnicas avanzadas para analizar los mecanismos de desgaste que afectan a las herramientas, lo que mostró cómo el recubrimiento de dos capas reduce eficazmente el desgaste en cráteres y en los flancos.

SEM que muestra el mecanismo de desgaste al final de la vida útil de la herramienta. (K. He et al., Tecnología de superficies y revestimientos, 2021)

El desgaste por cráter se produce en la cara de la herramienta (la superficie de la herramienta de corte que entra en contacto directo con la viruta a medida que se forma) debido al intenso calor generado en la zona de corte, mientras que el desgaste de flanco se produce en el costado de la herramienta, generalmente como resultado de la abrasión mecánica. La combinación de propiedades del revestimiento de dos capas ayudó a reducir ambas formas de desgaste. Esto permite que la herramienta dure más incluso en las duras condiciones de torneado a velocidad ultra alta.

Desgaste de cráteres durante el procesamiento. (K. He et al., Surface and Coatings Technology, 2021) El impacto del mecanizado de alta velocidad

El desarrollo de este recubrimiento de AlTiN de dos capas representa un avance significativo en la tecnología de herramientas de corte. Al aumentar la resistencia al desgaste y reducir la fricción, el recubrimiento extiende la vida útil de la herramienta y mejora la eficiencia del mecanizado de materiales pesados como el SS304. Para las industrias que dependen de un mecanizado rápido y preciso, esta innovación puede generar ahorros de costos, reducción del tiempo de inactividad y aumento de la productividad.

Al aumentar la resistencia al desgaste y reducir la fricción, el recubrimiento de AlTiN de doble capa extiende la vida útil de la herramienta y mejora la eficiencia del mecanizado de materiales resistentes como el acero inoxidable austenítico 304 (SS304). SS304 se usa ampliamente en productos que requieren alta resistencia, resistencia a la corrosión y un acabado suave, como sistemas de escape de automóviles, componentes aeroespaciales, equipos de procesamiento de alimentos e instrumentos médicos. Para las industrias que dependen del mecanizado rápido y preciso, esta innovación podría generar importantes ahorros de costos, reducción del tiempo de inactividad y aumento de la productividad.

Esta investigación destaca las interesantes posibilidades de los recubrimientos avanzados en tecnologías de mecanizado y fabricación. Innovaciones como esta muestran cómo la ciencia de los materiales y la ingeniería mecánica pueden impulsar avances en industrias como la aeroespacial, la automoción, la energía y la fabricación de dispositivos médicos, donde la precisión, la durabilidad y la eficiencia son fundamentales para el rendimiento.

.webp)

0 Comentarios